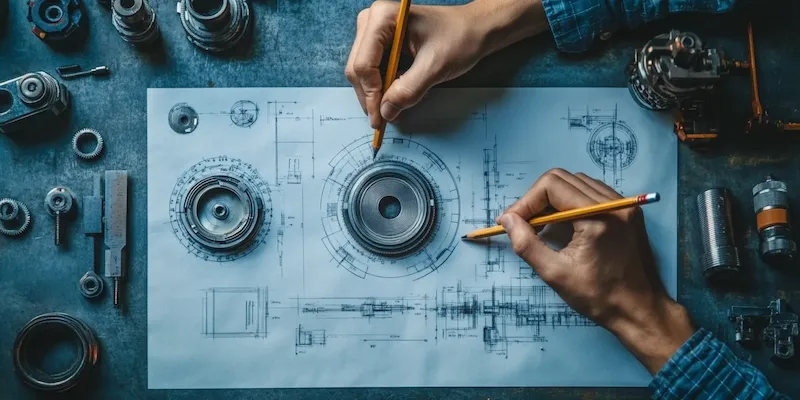

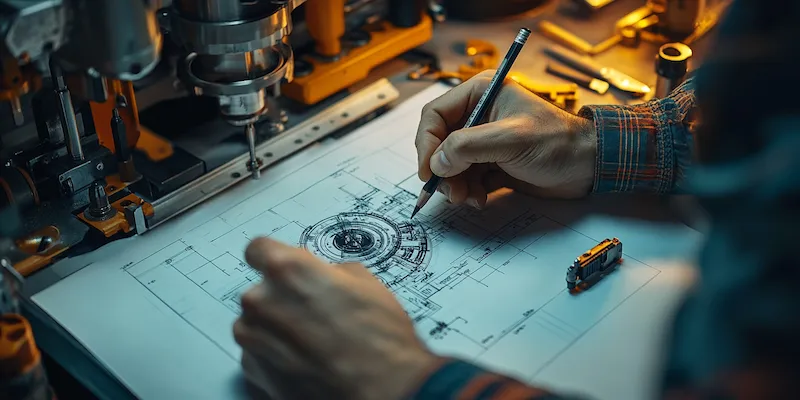

Projektowanie maszyn przemysłowych to złożony proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem jest analiza potrzeb klienta oraz specyfikacji technicznych, które muszą być dokładnie zrozumiane. W tym etapie inżynierowie zbierają informacje na temat wymagań dotyczących wydajności, bezpieczeństwa oraz funkcjonalności maszyny. Następnie następuje faza koncepcyjna, gdzie tworzone są wstępne szkice i modele 3D, które pozwalają na wizualizację projektu. Kolejnym krokiem jest szczegółowe projektowanie, w którym uwzględniane są wszystkie elementy konstrukcyjne oraz materiały, które będą użyte do budowy maszyny. Ważnym aspektem jest również analiza kosztów oraz czas realizacji projektu. Po zakończeniu etapu projektowania następuje faza prototypowania, w której tworzony jest model maszyny do testów. Testy te mają na celu sprawdzenie funkcjonalności oraz wydajności urządzenia przed jego wdrożeniem do produkcji.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

W budowie maszyn przemysłowych wykorzystuje się szereg nowoczesnych technologii, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości finalnych produktów. Jedną z najważniejszych technologii jest automatyzacja procesów, która pozwala na zminimalizowanie udziału człowieka w rutynowych zadaniach. Dzięki zastosowaniu robotów przemysłowych możliwe jest osiągnięcie wyższej precyzji oraz powtarzalności w produkcji. Kolejną istotną technologią jest wykorzystanie systemów CAD/CAM, które umożliwiają projektowanie oraz programowanie maszyn w sposób bardziej intuicyjny i efektywny. Dzięki tym systemom inżynierowie mogą szybko wprowadzać zmiany w projektach oraz optymalizować procesy produkcyjne. Również technologie druku 3D zyskują na znaczeniu w budowie maszyn, pozwalając na szybkie prototypowanie i produkcję skomplikowanych elementów bez konieczności stosowania tradycyjnych metod obróbczych.

Jakie są najczęstsze problemy podczas projektowania maszyn przemysłowych

Podczas projektowania maszyn przemysłowych inżynierowie napotykają wiele wyzwań, które mogą wpłynąć na ostateczny rezultat projektu. Jednym z najczęstszych problemów jest brak dokładnych specyfikacji ze strony klienta, co może prowadzić do nieporozumień i błędów w projekcie. Często zdarza się również, że wymagania dotyczące wydajności są nierealistyczne lub niezgodne z możliwościami technologicznymi dostępnych rozwiązań. Innym istotnym problemem jest dobór odpowiednich materiałów i komponentów, które muszą spełniać określone normy jakościowe oraz być dostępne w odpowiednich ilościach. Problemy mogą także pojawić się podczas fazy prototypowania, gdy okazuje się, że zaprojektowane rozwiązania nie działają zgodnie z oczekiwaniami lub wymagają dodatkowych modyfikacji. Wreszcie kwestie związane z kosztami produkcji mogą stanowić poważne wyzwanie, zwłaszcza gdy pojawiają się nieprzewidziane wydatki związane z materiałami czy technologią.

Jakie są zalety inwestycji w nowoczesne maszyny przemysłowe

Inwestycja w nowoczesne maszyny przemysłowe przynosi wiele korzyści dla firm działających w różnych branżach. Przede wszystkim nowoczesne maszyny charakteryzują się wyższą wydajnością, co przekłada się na zwiększenie produkcji i redukcję kosztów operacyjnych. Dzięki zastosowaniu innowacyjnych technologii możliwe jest osiągnięcie lepszej jakości produktów oraz większej precyzji wykonania, co wpływa na satysfakcję klientów i ich lojalność wobec marki. Nowoczesne maszyny często wyposażone są w systemy automatyzacji i monitorowania pracy, co pozwala na szybsze identyfikowanie problemów oraz ich eliminację jeszcze przed wystąpieniem awarii. Dodatkowo inwestycja w nowe technologie może przyczynić się do poprawy warunków pracy pracowników poprzez zmniejszenie ich obciążenia fizycznego oraz ryzyka wystąpienia kontuzji. W dłuższej perspektywie czasowej nowoczesne maszyny mogą również przyczynić się do zmniejszenia wpływu działalności firmy na środowisko naturalne dzięki efektywniejszemu wykorzystaniu surowców oraz energii.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn przemysłowych

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania maszyn przemysłowych. W pierwszej kolejności inżynierowie muszą zidentyfikować potencjalne zagrożenia związane z użytkowaniem maszyny, co obejmuje zarówno ryzyko dla operatorów, jak i dla osób znajdujących się w pobliżu. W tym celu przeprowadza się szczegółowe analizy ryzyka, które pozwalają na określenie, jakie środki ochrony powinny zostać wdrożone. Ważnym elementem jest również zastosowanie odpowiednich zabezpieczeń mechanicznych, takich jak osłony czy blokady, które mają na celu zminimalizowanie ryzyka kontaktu z ruchomymi częściami maszyny. Kolejnym aspektem jest ergonomia, która ma na celu zapewnienie komfortu pracy operatorów oraz zmniejszenie ryzyka wystąpienia urazów wynikających z niewłaściwej postawy ciała. Należy także pamiętać o konieczności spełnienia norm i przepisów dotyczących bezpieczeństwa, które różnią się w zależności od branży i lokalizacji.

Jakie są najnowsze trendy w projektowaniu maszyn przemysłowych

W ostatnich latach obserwuje się wiele interesujących trendów w projektowaniu maszyn przemysłowych, które mają na celu zwiększenie efektywności produkcji oraz dostosowanie do zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest rozwój technologii Internetu Rzeczy (IoT), która umożliwia łączenie maszyn i urządzeń w sieci, co pozwala na zbieranie danych w czasie rzeczywistym oraz ich analizę. Dzięki temu możliwe jest monitorowanie wydajności maszyn oraz przewidywanie awarii, co znacząco zwiększa efektywność produkcji. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji i uczenia maszynowego, które pozwalają na optymalizację procesów produkcyjnych oraz automatyzację podejmowania decyzji. Warto również zwrócić uwagę na rosnącą popularność rozwiązań z zakresu zrównoważonego rozwoju, takich jak maszyny energooszczędne czy te wykorzystujące odnawialne źródła energii. Dodatkowo coraz większą wagę przykłada się do personalizacji maszyn, co pozwala na dostosowanie ich do indywidualnych potrzeb klientów oraz specyfiki produkcji.

Jakie umiejętności są niezbędne do pracy w branży projektowania maszyn przemysłowych

Praca w branży projektowania maszyn przemysłowych wymaga posiadania szerokiego zestawu umiejętności technicznych oraz miękkich. Przede wszystkim niezbędna jest znajomość zasad inżynierii mechanicznej oraz technologii produkcji, co pozwala na skuteczne projektowanie i budowę maszyn. Umiejętność obsługi programów CAD/CAM jest kluczowa, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Warto również posiadać wiedzę z zakresu materiałoznawstwa, aby móc dobierać odpowiednie materiały do konstrukcji maszyn. Również umiejętności analityczne są niezwykle ważne, ponieważ inżynierowie muszą być w stanie ocenić wydajność projektowanych rozwiązań oraz identyfikować potencjalne problemy. Poza umiejętnościami technicznymi istotne są także kompetencje interpersonalne, takie jak umiejętność pracy w zespole oraz komunikacji z klientami i innymi działami firmy. Kreatywność i zdolność do rozwiązywania problemów są równie ważne, ponieważ często pojawiają się nieprzewidziane wyzwania podczas procesu projektowania.

Jakie są wyzwania związane z utrzymaniem maszyn przemysłowych

Utrzymanie maszyn przemysłowych to kluczowy element zapewnienia ciągłości produkcji oraz minimalizacji kosztów związanych z awariami. Jednym z głównych wyzwań jest konieczność regularnego przeprowadzania konserwacji i przeglądów technicznych, co wymaga odpowiednich zasobów czasowych i finansowych. Często zdarza się również, że brak odpowiedniej dokumentacji dotyczącej historii serwisowej maszyny utrudnia diagnozowanie problemów oraz planowanie działań naprawczych. Kolejnym istotnym wyzwaniem jest starzejący się park maszynowy, który może wymagać coraz częstszych napraw i modernizacji, co wiąże się z dodatkowymi kosztami dla przedsiębiorstwa. W przypadku awarii kluczowe jest szybkie reagowanie i dostępność części zamiennych, co może być problematyczne w przypadku starszych modeli maszyn lub rzadziej używanych komponentów. Dodatkowo rosnące wymagania dotyczące efektywności energetycznej oraz ochrony środowiska stawiają przed firmami nowe wyzwania związane z modernizacją istniejących rozwiązań technologicznych.

Jakie są korzyści płynące z automatyzacji procesów produkcyjnych

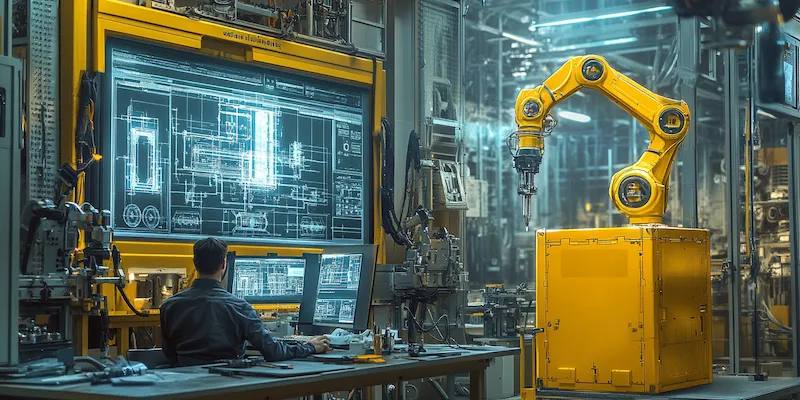

Automatyzacja procesów produkcyjnych przynosi wiele korzyści dla przedsiębiorstw działających w różnych branżach. Przede wszystkim pozwala na zwiększenie wydajności produkcji poprzez skrócenie czasu realizacji zamówień oraz redukcję błędów ludzkich. Dzięki zastosowaniu robotów przemysłowych możliwe jest osiągnięcie większej precyzji i powtarzalności procesów, co przekłada się na lepszą jakość finalnych produktów. Automatyzacja przyczynia się także do obniżenia kosztów operacyjnych poprzez zmniejszenie zapotrzebowania na pracowników przy wykonywaniu rutynowych czynności. Kolejną korzyścią jest możliwość monitorowania procesów w czasie rzeczywistym, co pozwala na szybsze identyfikowanie problemów i ich eliminację jeszcze przed wystąpieniem awarii. Dodatkowo automatyzacja sprzyja poprawie warunków pracy pracowników poprzez ograniczenie ich obciążenia fizycznego i ryzyka wystąpienia kontuzji związanych z wykonywaniem ciężkich lub monotonnych czynności.

Jakie są najlepsze praktyki przy wyborze dostawców maszyn przemysłowych

Wybór odpowiednich dostawców maszyn przemysłowych to kluczowy krok dla każdej firmy planującej inwestycje w nowoczesny park maszynowy. Przede wszystkim warto zwrócić uwagę na doświadczenie dostawcy oraz jego reputację na rynku, co można zweryfikować poprzez opinie innych klientów lub referencje. Istotne jest również sprawdzenie oferty produktowej dostawcy pod kątem dostępnych technologii oraz możliwości dostosowania rozwiązań do indywidualnych potrzeb klienta. Ważnym aspektem są także warunki gwarancji oraz serwisu posprzedażowego oferowane przez dostawcę, ponieważ szybka reakcja na ewentualne problemy może znacząco wpłynąć na ciągłość produkcji. Dobrze jest również zwrócić uwagę na dostępność części zamiennych oraz wsparcie techniczne ze strony producenta, co ma kluczowe znaczenie dla utrzymania sprawności maszyny przez długi czas.